Перед проведением процедуры замены СОЖ в оборудовании необходимо провести очистку системы. Для этого применяется специальный состав МДС (Моюще-дезинфицирующее средство и биоциды). Он позволяет подготовить систему к заправке нового смазочного материала.

Перед проведением процедуры замены СОЖ в оборудовании необходимо провести очистку системы. Для этого применяется специальный состав МДС (Моюще-дезинфицирующее средство и биоциды). Он позволяет подготовить систему к заправке нового смазочного материала.

Очиститель удаляет следы загрязнений, убирает остатки старого состава из системы. При этом он оказывает антисептическое действие на внутренние поверхности.

Обработка занимает минимальное количество времени.

Замена СОЖ — детальный разбор процесса

Процедура проводится в несколько этапов:

- За 8 часов до запланированной заправки смазочного состава нужно залить в систему очиститель. При этом старая эмульсия остается в оборудовании. Концентрация очистителя должна составлять 2% (на 100 л эмульсии потребуется 2 л очистителя).

- Станок работает целую смену (8 часов) в обычном режиме до момента замены СОЖ.

- После этого нужно полностью слить старую эмульсию из оборудования. При этом нужно удалить загрязнения, отложения и стружку. Они вымываются вместе со смазочным составом.

- Все доступные для ручной очистки элементы оборудования нужно протереть ветошью. Рекомендуется продуть систему жидкостью под давлением при помощи насоса.

- Система заполняется водой до минимального уровня. Можно приготовить слабую эмульсию (0,5 %). Этот состав должен циркулировать в оборудовании около часа.

- Промывку нужно слить. Состояние резервуара нужно визуально оценить. При наличии загрязнений их удаляют. Они могут вымыться из системы после промывки.

- Если из оборудования была вымыта грязь, отложения, промывку повторяют несколько раз до тех пор, пока резервуар не станет чистым.

- Далее готовится эмульсия. Ее заливают до максимального уровня в агрегат. Концентрация состава проверяется при помощи рефрактометра. Показания записывают в таблицу. Это позволяет проводить регулярный мониторинг в соответствии с существующими требованиями, сверяя последующие показатели с первоначальными данными.

Жидкость Zubora RF для промывки систем циркуляции станков

Водосмешиваемые смазочно-охлаждающие жидкости в течение срока их службы сильно загрязняются под воздействием различных производственных факторов:

- контакт различных СОЖ друг с другом при смене вида обработки,

- утечки масел из сопутствующих систем,

- образование стружки в сочетании с бактериями и грибками.

Всё это может привести к постоянному загрязнению машины и её периферийного оборудования.

Вот почему интенсивная очистка всей системы подачи СОЖ, особенно перед новой заправкой, имеет решающее значение для длительного срока службы смазочно-охлаждающей жидкости. Этот фактор, помимо механической очистки, заключается в выборе правильного средства для очистки системы подачи и хранения СОЖ.

Zubora RF — это мощная жидкость для промывки, не содержащая бактерий, разработанная на основе смешиваемых с водой СОЖ, для очистки и поддержания всей системы циркуляции станков.

Создание продукта, обеспечивающего оптимальную очистку внутренних поверхностей оборудования благодаря содержащимся в нём поверхностно-активным веществам и смачивающим веществам, было особой проблемой.

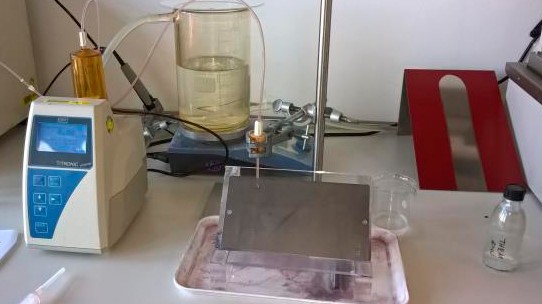

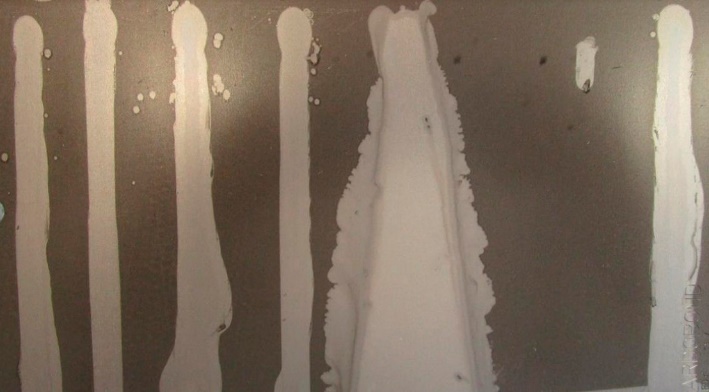

Представленный здесь тест, в котором использовалось типичное загрязнение, показал отличные моющие свойства Zubora RF. Этот эффект очистки можно увидеть на практике, когда, например, в системе происходит растворение биоплёнок.

Для растворения, удаления и предотвращения загрязнения, промывочную жидкость Zubora RF добавляют в использованную эмульсию в размере 2% за 48 часов до замены всей СОЖ.

После слива использованной эмульсии мы рекомендуем промыть всю систему циркуляции эмульсией на основе Zubora RF (0,5% — 1,5%), чтобы затем её можно было легко пополнить свежей эмульсией или раствором.

Вывод

Проведение правильной очистки и промывки системы позволяет продлить срок эксплуатации агрегата. При этом эмульсия дополнительно защищается от биопоражения. Применение специального очистителя позволяет провести работу качественнее, продлив период между заменами эмульсии.

Утилизация смазочного состава (СОЖ)

Самым простым способом выполнить утилизацию отработанного состава является обращение в компанию, которая специализируется на переработке СОЖ и прочих технических жидкостей.

Самым простым способом выполнить утилизацию отработанного состава является обращение в компанию, которая специализируется на переработке СОЖ и прочих технических жидкостей.

В нашей стране некоторые потребители смазочных эмульсий просто сливают эти вещества в канализацию. При этом они смешивают СОЖ с большим количеством воды. В этом случае концентрация компонентов доходит до уровня требований ПДК. Однако стоки все равно не могут соответствовать экологическим нормам. Они не соответствуют по таким показателям:

- Уровень рН.

- Биологическое потребление кислорода.

- Химическое потребление кислорода.

Особенно вызывают опасность для экологии два последних фактора. Так как в таком составе недостаточно кислорода, попадая в водоем, оно приводит к гибели его обитателей. Аэробные бактерии также погибают. Вместо них развиваются анаэробные бактерии. Такое поведение влечет наложение штрафов. В зоне слива отходов определяется экологическая катастрофа.

Существует несколько способов разделить эмульсию:

- Упаривание.

- Мембранная или ультрафильтрация (обратный осмос и т. д.).

- Добавление химических реактивов.

Если у предприятия есть дешевые источники тепловой энергии, оно может прибегнуть к упариванию. Так, для выпаривания 650 кг воды из 1 т эмульсии (3%) нужно около 1,2 т пара под давлением 1,5 атм. При этом температура должна составлять 110ºС.

Утилизация при помощи фильтров требует применения дорогостоящего оборудования. Это затратный способ, который требует большого количества дополнительных и сменных компонентов.

При химическом разделении эмульсии в состав добавляют соли металлов, кислотные или основные реагенты или органические ионы. Они дестабилизируют состав. Он разделяется на воду и масло. Примеры химического разделения представлены в таблице ниже.

Таблица Разделение смазочных эмульсий при использовании сильных кислот

| Действие | Реагенты | Количество |

| Добавление кислоты до уровня 3-4 рН | Серная или хлористоводородная кислота | |

| Перемешивание в течение 15 мин. | ||

| Добавление электролита-коагулянта | Хлорид кальция, алюминия, сульфат алюминия, хлорное железо, медный купорос | 2-5 мл/л |

| Перемешивание в течение 30 мин. | ||

| Отстаивание в течение 12 часов. К утру состав разделится на верхний слой масло и нижний мутный слой воды | ||

| Удаление верхнего слоя | ||

| Меленное перемешивание оставшегося состава, приведение его до уровня рН 8-9 | Растворяется в воде гашеная известь или гидроксид кальция | |

| Раствор настаивается. Спустя 5-6 часов органика выпадет в осадок. Вода станет прозрачной. |

Если масло отделять не нужно, можно обработать состав электролитами

Таблица Химическое разделение СОЖ при помощи электролитов

| Процедура | Реагенты | Количество |

| Эмульсия разбавляется водой в пропорции 1:5 | ||

| Перемешивая раствор, нужно добавить коагулянт-электролит до уровня 2-3 рН | Сульфат железа, алюминия, хлорид железа | 4-6 мл/л |

| Интенсивное перемешивание в течение 5-10 мин. | ||

| Медленное перемешивание, доведение смеси до уровня рН 8-10 | Гашеная известь с водой или гидроксид кальция | |

| Отстаивание в течение 5-6 часов. Органика выпадет в осадок, остается прозрачная вода |

Вывод

Чтобы выработать правильную технологию разделения эмульсии, нужно провести процедуру в лабораторных условиях на пробах. Только после этого можно выработать правильную тактику при утилизации смазочного состава. У каждой методики есть свои достоинства и недостатки. Они представлены в таблице далее.

| Преимущества и недостатки | Ультафильтрация, обратный осмос | Упаривание, дистилляция |

| Применение | В соответствии с типом мембраны | Универсальный метод |

| Затраты на установку | Средние | Высокие |

| Затраты при эксплуатации | Средние | Средние |

| Повторное использование отделенной воды без последующей обработки | Недопустимо | Ограничено |

| Переработка масляного вещества | Допустимо | Допустимо |

| Преимущества | Малое количество потребленных химикатов | Малое количество потребления химикатов |

| Применяется чаше других | Очень малое количество образования шлама | |

| Низкое количество шлама | Хорошее разделение фаз | |

| Универсальность | ||

| Недостатки | В осадке остается 50-70% воды | В остатке содержится до 40% воды |

| Фильтр требует определенной обработки перед рециркуляцией и сбросом отходов | Унос летучих компонентов | |

| Дистиллят требует дополнительной обработки перед сбросом в воду |